サークリップの製造プロセスの利点は何ですか?

サークリップは重要なメカニカルファスナーとして、さまざまな機械装置や工業製品に広く使用されています。その主な機能は、軸方向または半径方向のコンポーネントの変位を防止し、それによって機械システムの安定性と安全性を確保することです。産業技術の継続的な進歩に伴い、サークリップの製造プロセスも、ますます複雑化する市場のニーズに適応するために進化しています。

精密CNC加工技術

の製造過程では、 サークリップ 、精密コンピュータ数値制御 (CNC) 加工技術は、製品の品質を確保するための中核要素です。当社は日本と台湾からハイエンドCNCコンピュータスプリング成形機を多数導入しています。これらの高度な機器には次のような大きな利点があります。

高精度:CNC加工技術はミクロンレベルの加工精度を実現し、各サークリップのサイズと形状が基準を厳密に満たしていることを保証します。これは、実際のアプリケーション、特に高負荷および高速作業環境でのマッチング精度を確保するために非常に重要です。

一貫性: CNC 加工により、大量生産において一貫した製品品質を維持できるため、手動操作によって生じるエラーが大幅に減少します。この一貫性が大規模生産の効率と信頼性の基盤となり、顧客への製品の安定供給が保証されます。

柔軟性: プログラミングを通じて、CNC 機器は顧客の多様なニーズを満たすために、さまざまな仕様のクランプを生産するように迅速に切り替えることができます。この柔軟性により、市場の変化にタイムリーに対応し、パーソナライズされたカスタマイズ サービスを提供し、顧客満足度を向上させることができます。

自動化された生産プロセス

当社は自動ばね成形機を複数台配置し、効率的な生産ラインを構築し、高度に自動化された生産プロセスを構築しています。このプロセスには多くの利点があります。

生産効率の向上:自動化設備により24時間連続稼働が実現でき、生産効率が大幅に向上します。従来の手動生産方法と比較して、自動生産はより多くの注文を短時間で完了することができ、短納期に対する市場の需要を満たすことができます。

人件費の削減: 自動化された生産を導入することで、人件費への依存を大幅に削減し、全体的な生産コストを削減しました。この戦略により、市場競争において価格面での優位性が高まり、会社の収益性が向上します。

人的エラーの削減: 自動化された装置により、生産プロセスにおける人的操作のリンクが削減され、操作エラーによる製品の欠陥率が大幅に低減され、製品の信頼性と一貫性が確保されます。この取り組みにより、製品の品質に対するお客様の信頼を高めることができます。

厳格な品質管理システム

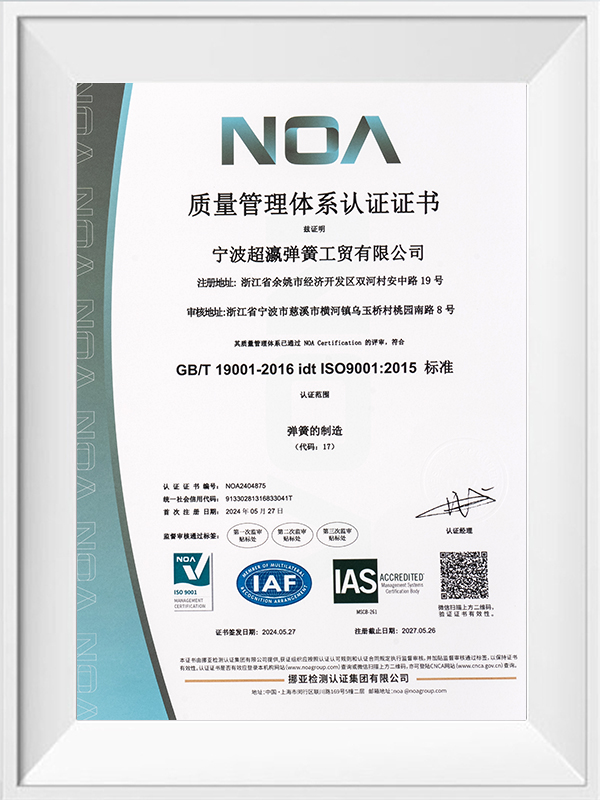

クランプの製造工程においては品質管理が欠かせません。当社は、製品の各バッチが国際基準を満たしていることを保証するために、高度な試験装置と厳格な品質管理システムを備えています。具体的な対策としては以下が挙げられます。

材料テスト: 原材料が使用要件を満たしていることを確認するために、原材料を厳格にテストします。高品質の材料は高性能スナップリング製造の基礎であり、製品の耐用年数と信頼性に直接影響します。

プロセス監視: 生産プロセス中、リアルタイム監視システムを使用して各リンクを監視し、潜在的な問題を迅速に発見して修正し、生産プロセスの安定性と一貫性を確保します。これにより、品質リスクを効果的に防止できます。

完成品試験: スナップリングの各バッチは、実際の用途における製品の信頼性と安全性を確保するために、工場から出荷される前に寸法測定や機械的特性試験などの厳格な試験を受けます。包括的な品質テストを通じて、お客様により信頼性の高い製品保証を提供します。

サークリップの耐久性を高めるには

サークリップ(スナップリング)は、主要な機械的締結具として、自動車、航空、エレクトロニクスなどの多くの業界で広く使用されています。その中心的な機能は、コンポーネントの軸方向または半径方向の動きを防止し、それによって機械システムの安定性と安全性を確保することです。サークリップの耐久性は、機械装置の全体的な性能と耐用年数に直接影響します。したがって、サークリップの耐久性を向上させることがメーカーやエンジニアの重要な焦点となっています。

材料の選択

材料の選択は耐久性に影響を与える主な要因です。 サークリップ 。サークリップの製造工程において、当社は材料の選択を厳しく管理し、高い強度と耐食性を確保しています。具体的には主に以下のような素材が挙げられます。

高張力鋼:高品質の高張力炭素鋼または合金鋼を使用します。熱処理後、これらの材料の引張強度と硬度は大幅に向上し、高負荷条件下でのサークリップの性能を効果的に向上させることができます。

ステンレス材質:湿気や腐食環境での使用が必要なサークリップには、ステンレス材質を優先します。優れた耐食性により、錆や酸化を効果的に防止し、製品の寿命を延ばします。

合金材料: 一部の特殊な用途では、特定の合金材料も使用されます。これらの材料は、より強力な高温耐性と耐摩耗性を備えており、極限環境でのアプリケーション要件に適しており、過酷な条件下でのサークリップの信頼性を保証します。

製造工程

製造プロセスの最適化は、サークリップの耐久性を向上させる重要な要素です。当社は、高度な CNC 加工技術と自動化された生産ラインを使用して、各生産リンクが高い基準を満たしていることを保証します。

精密機械加工:CNC工作機械による精密機械加工により、サークリップのサイズと形状が厳しい公差要件を満たしていることが保証され、それによってマッチング精度が向上し、摩耗が軽減されます。

熱処理工程:製造工程において、サークリップの硬度と強度を向上させるために熱処理を行います。適切な熱処理プロセスにより、材料の微細構造が大幅に改善され、耐摩耗性と耐疲労性が向上します。

自動化された生産: 自動化された生産プロセスは、人的操作のエラーを効果的に削減し、生産の一貫性と安定性を向上させ、プロセスの変動によって引き起こされる製品の欠陥率を大幅に削減します。

表面処理

表面処理はサークリップの耐久性を向上させる重要な要素です。この点に関して、当社は製品の優れた性能を確保するためにさまざまな技術的対策を講じています。

亜鉛メッキ:湿気の多い環境で使用されるサークリップの場合、通常は亜鉛メッキを使用します。このプロセスにより、金属表面に保護膜が形成され、腐食を効果的に防止し、製品の寿命を延ばすことができます。

リン酸塩処理: リン酸塩処理は、耐食性を向上させるだけでなく、金属表面の接着力を強化し、その後のコーティングや潤滑のためのより良い下地を提供します。

コーティング技術: お客様の特定のニーズに応じて、ポリマーコーティングなどのさまざまなコーティング技術を使用して、サークリップの耐摩耗性と耐食性をさらに向上させ、さまざまな用途シナリオで優れた性能を保証します。

インパクトインナースプリングリング保持スプリング

インパクトインナースプリングリング保持スプリング

ワイヤーシャフト用抜け止めバネ 抜け止めバネ

ワイヤーシャフト用抜け止めバネ 抜け止めバネ

ブレーキペダルリターンスプリング保持スプリング

ブレーキペダルリターンスプリング保持スプリング